枪钻加工

如何选择切削参数

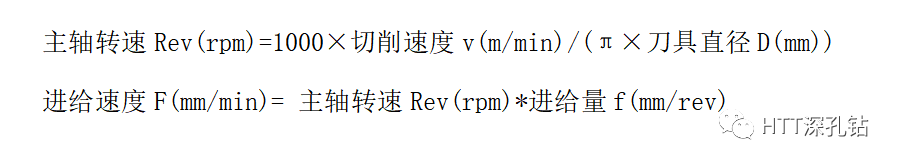

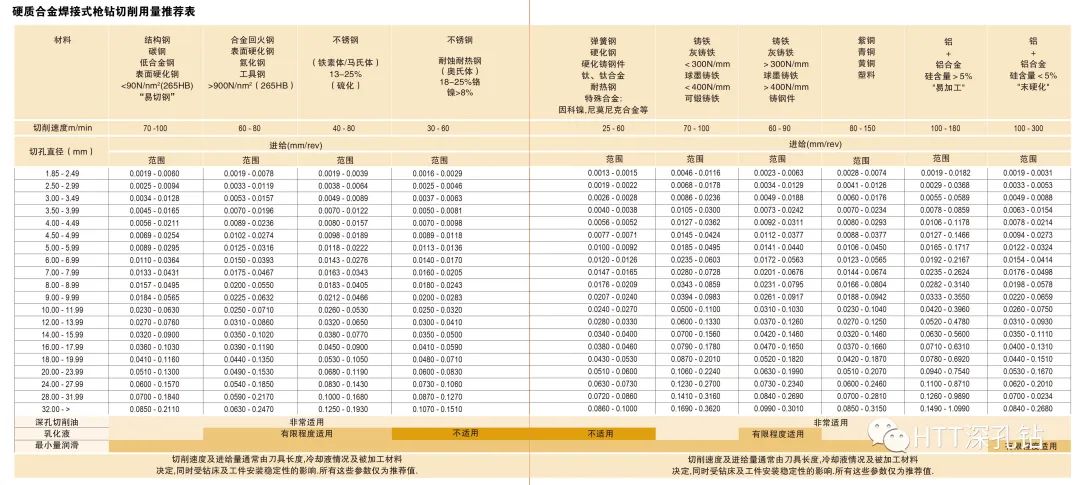

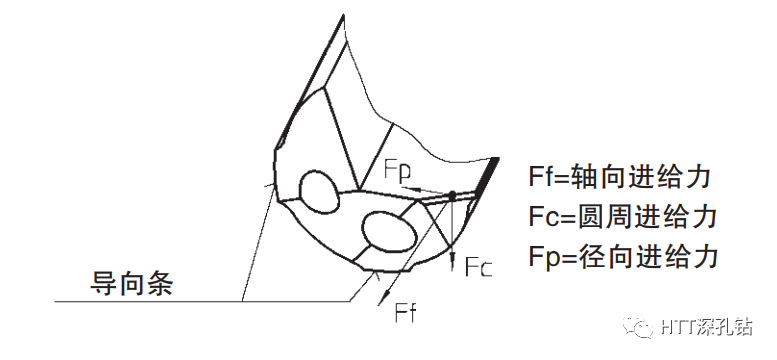

枪钻加工的切削用量是指切削速度v和进给量f。 这里的切削速度指刀具外圆旋转的线速度m/min,主轴旋转速度rpm的换算见下式;f指刀具旋转一转的进给量mm/rev,与经常遇到的进给速度F (mm/min)的计算如下: 枪钻加工过程的切削用量中主要受制于切屑的形成状态,与枪钻直径、工件材料及其物理机械性能、刀具切削刃材料、切削液、枪钻刀头切削刃采用的几何参数等因素有着直接关系。 1 枪钻直径 枪钻直径越大,进给量就越大。但切削速度一般不太受刀具直径大小的影响,刀具直径越小,刀具主轴的转速就越高,刀具直径越大,刀具主轴的转速就越低。 2 工件材料及其物理机械性能 不同的工件材料切削性能就有所不同,即使同一材料在不同热处理状态下,切削性能差别也很大。主要影响切削速度,其次影响进给量。 工件材料的切削性越好,切削速度v就比较高,进给量f比较大;材料的切削性能越差,切削速度v和进给量f就越小。 3 刀具切削刃材料 当前用于制造枪钻的刀刃材料主要是硬质合金,应根据供材料及其机械性能选用不同牌号的硬质合金,才能在保证提高加工质量的同时,达到理想的切削效率。 刀具材料的改善,主要表现在切削速度可提高,提高主轴转速及每分钟进给量。 深孔刀具常用的硬质合金种类主要有P、K、M三类。 P类硬质合金常用于加工碳钢、低合金钢、高合金钢及铸钢。 K类硬质合金常用于加工铸铁(灰铸铁、球墨铸铁、可锻铸铁)、有色金属和非金属、铁素体和马氏体不锈钢。 M类硬质合金常用于加工奥氏体钢、锰钢、铸铁、有色金属和非金属、铁素体和马氏体不锈钢。 4 切削液 切削液具有润滑化、冷却和排屑三大作用。由于枪钻加工工艺的特点,合理的切削液供应尤为重要。 首先机床系统必须有完善的切削液供应系统,保证充分的切削液供应压力和流量。 孔径越小,所需要切削液的油压越高,而流量越大相应减少;孔径越大,所需要切削液的油压降低,而流量越大。所加工的深径比越大,所需要的油压就越大。 一般来说,钻孔直径小于2.0mm时,油泵的供油量不小于4 L/min;钻孔直径2.0-12.0mm时;油泵的供油量不小于24 L/min。 大致计算所需切削液的流量(L/min)相当于孔径(mm)的2-3倍。当采用乳化液作为切削液时,压力可适当降低10-20%,流量适当增大。 下表是德国botek公司推荐的在不同孔径、不同深径比情况下所需切削液的压力和流量推荐值。 此外,深孔切削液的过滤精度对刀具的使用寿命、表面加工精度、油泵的磨损有着直接影响,选用前请与HTT进行咨询。 5 枪钻刀头切削刃采用的几何参数 枪钻刀头切削刃的修磨几何参数对孔的切屑的形态、尺寸公差、表面粗糙度、孔中心线的偏移、刀具寿命都有影响。 对于易产生长铁屑的难加工材料,botek可以提供特殊刀头切削刃形状及断屑槽。 HTT二十多年来专注于深孔加工、刀具、机床三位一体,并得到德国botek的技术支持,可以为客户及时的技术服务。

2015-2020 HOCHENT (SHANGHAI) MACHINERY DEVELOPMENT CO., LTD. All Rights Reserved Shanghai ICP 09005070 沪公网安备 31011502003399号

沪公网安备 31011502003399号