BTA深孔钻床上的关键零部件

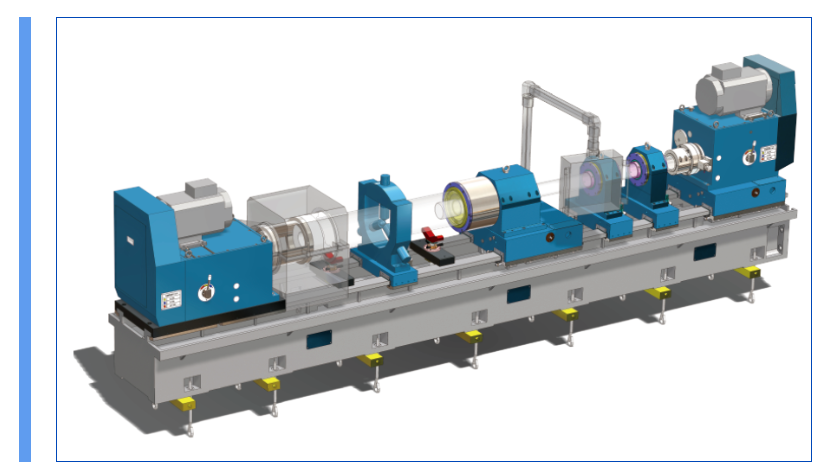

BTA深孔钻镗床介绍

BTA深孔钻镗床是采用内排屑加工圆柱形深孔的专用设备。

广泛使用于:机床制造,机车车辆,化工管道,核电,船舶,煤矿,液压,动力机械,风动机械,冶金机械,工程机械,石油机械,注塑机械等行业零件的深孔加工。

今天我们抛开机床的具体结构,来谈谈BTA深孔钻床应该具备的几个关键零部件。

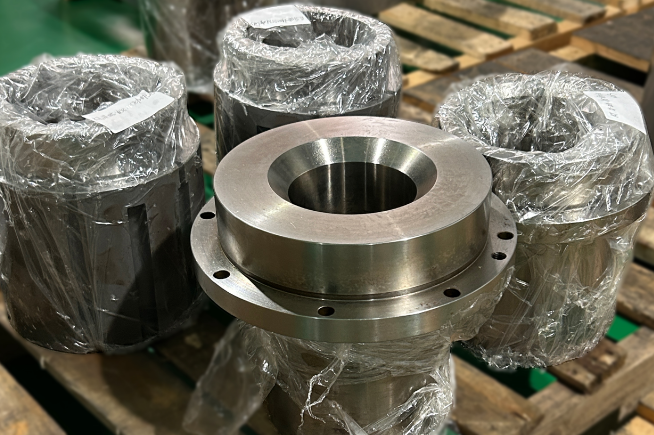

1.导向钻套

当准备钻孔时,导向钻套紧紧贴住工件端面,对BTA刀具进行导向,使BTA钻头在正确的位置,以正确的孔径开始钻孔,这对于精确的深孔钻孔的加工精度至关重要。

同时,在钻孔过程中导向钻套与工件表面紧密接触,也起着对切削液的密封作用。

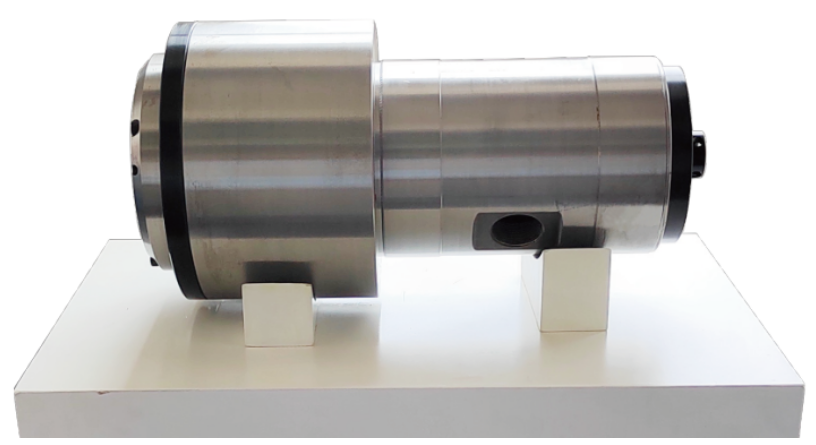

2.油压头(授油器)

深孔加工过程中,油压头输送切削油,并将切削油密封在BTA钻杆和刀头与钻套和已加工孔内壁之间形成的环形空间里,切削油在切削区域进行润滑和冷却,最后通过钻杆内孔进行排屑。

3.减震支撑器

减震支撑器在深孔加工过程中对较长的深孔刀具进行支撑,对钻杆起减震和导向作用,以完成精确的钻孔过程。

刀具回转式减震支撑器内装置有旋转轴承和减震支撑套,减震支撑套与深孔钻杆接触,采用弹簧夹头的结构及胶木等吸震材料,从而提供减振效果。

钻削进给行程较长的机床可能需要多个移动式减震支撑器,而行程较短的机床不需要减震支撑器。

一般来说,钻杆的无支撑长度不超过孔径的30-40倍,钻杆的无支撑长度每超过30-40倍最好增加一套钻杆减震支撑。

4.钻削主轴

工作时,钻削主轴将电机的功率和扭矩传递给刀具,切屑和冷却液通过主轴中心的孔排出。

主轴的精度、低振动、功率和扭矩输出, BTA 钻孔的效能非常重要。

5.切削液系统

BTA 深孔钻孔工艺的可靠性和性能在很大程度上取决于机床切削液系统。

设计合理的油箱系统首先能储存足够的切削液,然后由大容量泵组将切削液输送到 BTA刀具切削区。切削油通过刀具切削区回到油箱,再次就会进入过滤系统。

低微米的冷却液过滤精度和过滤器状态反馈可防止切削油里的切屑和小颗粒的积累,从而减少停机时间、延长刀具寿命并改善表面光洁度。

6.切削油温度控制

刀具切削过程和油泵工作过程中都会产生大量的热量,提高切削油的温度,这可能会对刀具寿命和精度等钻孔因素以及机床周围的工作条件产生负面影响。

为了控制热量,需要使用油冷机或热交换器将切削油保持在适当的温度。

2015-2020 鸿特机械发展(上海)有限公司 All Rights Reserved 沪ICP备09005070号

![]() 沪公网安备 31011502003399号

沪公网安备 31011502003399号