BTA深孔钻头的磨损形式(2)

BTA深孔钻头的磨损形式主要分为切削刃和导向垫两种。

上次HTT主要分析说明了刀具外切削刃上的磨损形式,本次继续为大家讲解刀具导向块的磨损原因及改善措施。

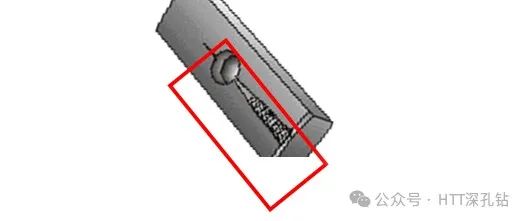

1.导向块表面和端面倒角的正常磨损

原因:导向块均匀磨损,主要是由于滑动磨损。

改善措施:改善导向块(或涂层)材料,降低切削速度,使用更合适的冷却润滑剂来减少磨损。建议提高导向块成型表面的光洁度,圆滑过渡。

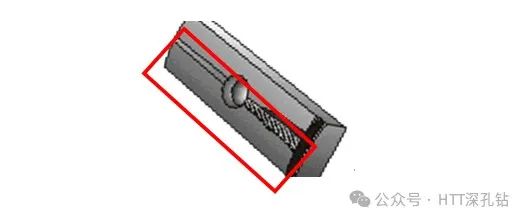

2.导向块表面蚀化解体并表面材料去除加速

原因:几种磨损机制的相互作用,导向块材料内应力的破坏,导致崩裂、工件材料的沉积以及随后的材料撕裂、裂纹的形成。

改善措施:使用更合适的导向块材料、避免加工过程中的振动、必要时降低切削参数和使用更合适的冷却润滑剂来减少磨损。

3.梳状裂纹

原因:出现在承受交变载荷(包括热应力)的末端区域。

改善措施:使用更合适的导向块材料(可能的话进行涂层)来减少裂纹,尽可能进行表面抛光,必要时选择更合适的冷却剂。

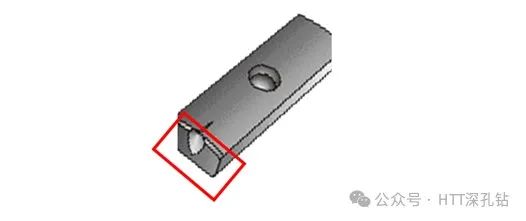

4.前端倒角处材料去除量大,直径减小

原因:主要发生在切削刃磨损过大、导向块前端面参与切削过程的情况下。切削刃和导向垫磨损严重,有断裂的危险。

改善措施:更换切削刃和衬垫,重新考虑刀具寿命标准,必要时检查(外)切削刃和衬垫在刀具上的位置。检查切削参数、切削材料和冷却液。

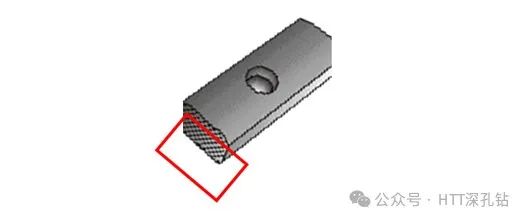

5.导向块边缘崩裂

原因:导向块材料不合适,或导向块有预先损坏,但更常见的发生在钻进或钻出(冲击)的或将刀具插入钻套时的情况下。

改善措施:使用更合适、更坚硬的切削材料可减少这种情况。检查钻入时的情况,刀具的位置精度等。

6.导向块断裂

原因:通常发生在刀具具或机器发生故障时,切削刃过度磨损的情况下。

改善措施:通过消除机床和刀具上的故障,或采用合适的磨损状况监控系统,可减少这种情况的发生。

以上就是HTT关于BTA深孔钻头磨损原因的分析及如何改善的措施。

HTT与德国知名深孔钻刀具制造商botek合作近20年,一直致力于解决客户的深孔加工难题。

还想了解更多关于深孔钻的相关知识请关注我们~

2015-2020 鸿特机械发展(上海)有限公司 All Rights Reserved 沪ICP备09005070号

![]() 沪公网安备 31011502003399号

沪公网安备 31011502003399号