HTT从事深孔钻行业长达二十年,积累了丰富的经验,业务涉及汽车零部件、医疗器械、环模饲料等各大行业。经过不断的技术创新和改进,加工孔径可从φ1mm~φ40mm(枪钻),孔深可达3米,加工工件重量可达5~10吨。

在钻孔过程中往往会遇到不同条件不同材料的难加工问题,HTT用多年的技术经验给大家总结了以下难点。

1.难加工材料的切屑性分析

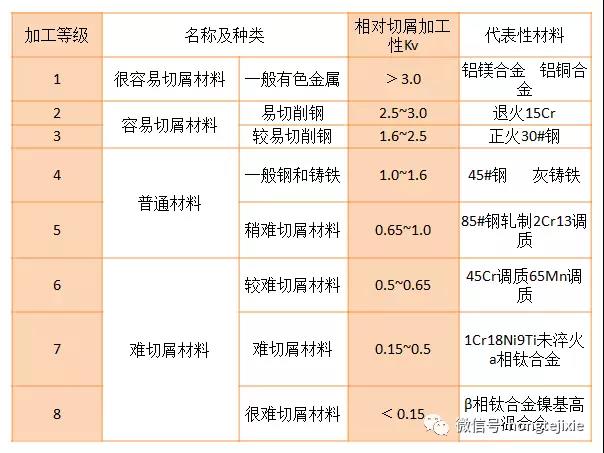

材料的切屑加工性是指某种材料进行切屑加工的难易程度。切屑加工性的概念具有相对性。正因为切屑加工性是相对的,才使材料切屑加工性在不同的条件和不同的要求下,有不同的衡量指标。在不同的情况下,可以用几种不同的指标来衡量材料的加工性。在生产中常用材料的相对加工性(kv)来表示材料加工的难易程度:Kv=V60/(v60)j

v60-刀具耐用度t=60min,切屑被加工材料所用的切屑速度;(v60)j-刀具耐用度t=60min,切屑平均值=0.75GPa的45#钢时所用的切屑速度。Kv越小,加工的难度越大。

日前常用的工件材料,按它们的相对加工性可分为8级,如图所示:

2.难加工材料分析

典型难加工材料为不锈钢,钛合金和高温镍基合金。这些材料都具有良好的物理机械性能,抗腐蚀性能,抗磁化性能,抗高温性能被广泛用于航空航天,医疗器械去,石油仪器领域,并且越来越多地被用来进行超长深孔钻屑加工。它们的切屑加工性能虽然各不同,但都属于难加工材料。

3.不锈钢分析及工艺措施

奥氏体不锈钢含铬12%~25%,还含有8%左右的镍及少量钼,钛,氮等元素。加工时容易产生硬化,导热性只有45#钢的1/3,属于不锈钢中很难加工的一种材料,典型代表是1Cr18Ni9Ti。

奥氏体铁素体不锈钢兼有奥氏体和铁素不锈锈钢的优点并具有超朔性。如:1Cr18Ni11Si4ALTi 。

铁素体不锈钢含铬12%~30%,它的切屑加工性能与合金钢相似。如:1Cr28。

马氏体不锈钢含铬量12% ~19%,含碳量为0.1 ~0.5%,随着含碳量增加,其硬度,强度和耐磨性提高,耐腐蚀性降低如:1Cr13。

马氏体不锈钢淬火后硬度和强度都较高,切屑比较困难,而未经调质处理的不锈钢加工时很难获得较小的表面粗糙度,防锈性能差,具有磁性,一般要经过热处理后再进行加工。

沉淀硬化性不锈钢含有较高的铬,镍和很低的碳,具有更好的耐腐蚀性,它含有Ti(钛),Al(铝),Mo(钼)等起沉淀硬化作用的等元素,在回火时(500摄氏度)能校析出产生沉淀硬化,它具有很高硬度和强度,典型牌号0Cr17Ni4Cu4Nb。

采用工艺措施

1. 选择合适的刀具材料:一般选YW1.YW2(钨钴合金)或YG8A(钨钢)的硬质合金材料,不宜选YT类的硬质合金,因为工件和刀具中的Ti元素之间有亲和力,会产生严重的粘刀现象。

2.选择合适的切屑用量:一般选用V ≤20m/min,f为0.01-0.07mm/f

3.选择合适的刀具角度:选较大前角,使切屑轻快省力。

4.选择合适的排屑方式;由于奥氏体不锈钢不易断屑,如果采用低转速,较深的断屑台的方式都不能很好断屑的话,要采取不断屑的相反措施,即减小进给量,适当的提高转速,切出薄薄的铁屑,使铁屑绵长不断并顺利排出。

4.钛合金分析及工艺措施

α相钛合金(钛中加入Al(铝),Cu(铜)等α稳定元素)是由α相固溶体组成的单相合金,其高温性能好,组织稳定,在500 ~600摄氏度温度下,强度和抗蠕变能力强,主要牌号有TAl ~TA8。 Α型钛合金在室温下为密闭六方结构,相对加工性较差。

β相钛合金(钛中加入V(钒),Mo(钼),Nb(铌)等β稳定元素)是由β相固溶体组成的单相合金,其冷变朔性好,通过淬火,时效处理可使合金得到较高的室温强度,但由于淬火时效后组织不够稳定,且含铝,锡较少,故耐热性不高, β性钛合金在室温,高温均为立方结构,因而相对加工性较好。主要牌号TB1,TB2等。

α+β相钛合金由α和β双相组成,兼有α型和β型两类钛合金的优点,它即可在退火状态下使用,又可在淬火,时效状态下使用,它既有较强的室温强度,又有着较强的高温强度,多在退火状态下使用,主要牌号他TC4,TC6。

采用工艺措施

1.控制切屑温度:加工钛合金时,降低切屑温度是提高刀具耐用度的有效途径。因此,宜用较低的切屑速度,采用大前角,大后角,大副偏角,为的是减少摩擦,切屑轻快,切屑热源少;采用一定压力和流量的冷却液,进行充分冷却,使切 屑热散的快。

2.选用钨钴类硬质合金刀具:改刀具材料与钛元素的亲和力小,导热性好,硬质合金晶粒越细,切屑效果越好。

3.提高工艺系统刚度:可有效减小切屑震动,提高刀具的耐用度。如选用刚性好的钻杆,支撑等。

5.镍基高温合金分析及工艺措施

含Ni(镍)大于50%的高温合金通常称为高温镍基合金,高温镍基合金分为变形合金和铸造合金两种,镍基高温合金的切屑加工特点主要表现在以下几个方面:

1.切屑变形大

2.切屑力大

3.加工硬化严重

4.切屑温度高

5.刀具磨损快

6.表面质量和精度差

采用工艺措施

1.选用YD15(钨钢)的硬质合金材料,它可耐高温,具有较高的抗氧化性,抗扩散磨损的性能。

2.对镍基高温合金进行淬火处理,使内部金属间的化合物转化为固 溶体,从而减少切削力。

3.提高工艺系统的刚度,尽可能采用刚性好的支撑,钻杆:另外在修磨到具时可采取一些措施来提高刀具切屑的刚度,例如适当减小偏心 量,加大压向导向条的径向力行。

4.降低切过速度,但不宜将进给量降的过小,避免刀刃在硬化层上进行切屑。

5.冷却要充分,排屑要流畅。

更多技术难题请咨询HTT!

< END >

2015-2020 鸿特机械发展(上海)有限公司 All Rights Reserved 沪ICP备09005070号

![]() 沪公网安备 31011502003399号

沪公网安备 31011502003399号